生産管理システムとは?基本機能から導入メリットまで徹底解説

生産管理システムとは?

生産管理システム(PMS/Production Management System)とは、製造業における量産活動全体を効率化するためのシステムです。

生産計画、在庫管理、工程管理、品質管理といった製造現場の主要業務を一元管理し可視化、最適化することで、納期遵守、在庫コスト削減、品質向上を可能にします。

近年では、中小企業向けにクラウドベースで導入しやすいPMS(生産管理システム)が数多く登場し、DXの進展とともに導入が進んでいます。

生産管理システムの主要機能

- 生産計画

需要予測や受注データをもとに、最適な生産スケジュールを自動作成。過剰生産や納期遅延を防ぎ、効率的かつ安定した生産体制を実現します。 - 在庫管理・資材管理

原材料や部品の在庫をリアルタイムで可視化。必要な資材を適切なタイミングで発注でき、欠品リスクの回避と在庫コスト削減につながります。 - 量産工程管理・進捗管理

各工程の進捗状況を見える化し、ボトルネックを特定。工程間の連携を最適化することで、生産全体の効率向上をサポートします。 - 品質管理・トレーサビリティ

製品ごとの検査データや品質情報を記録し、問題発生時には原因を迅速に追跡。トレーサビリティを確保することで、品質の安定化と不良品削減を実現します。

生産管理システム導入のメリット

- 生産効率の向上

作業の進捗や工程を一元管理することで、ムダや待ち時間を削減。計画通りに生産が進み、現場全体の生産性が大幅に向上します。 - 在庫コストの削減

在庫や資材をリアルタイムで把握できるため、過剰在庫や欠品を防止。必要な分だけを効率的に調達でき、在庫コストを最小限に抑えられます。 - 品質安定と不良削減

検査データや品質情報を蓄積・分析することで、不良の原因を特定しやすくなります。結果として、製品品質の安定化とクレーム削減につながります。 - データ一元管理による業務効率化

生産計画、在庫、工程、品質などの情報をシステムで一元管理。部門間での情報共有がスムーズになり、現場から経営層まで迅速な意思決定が可能になります。

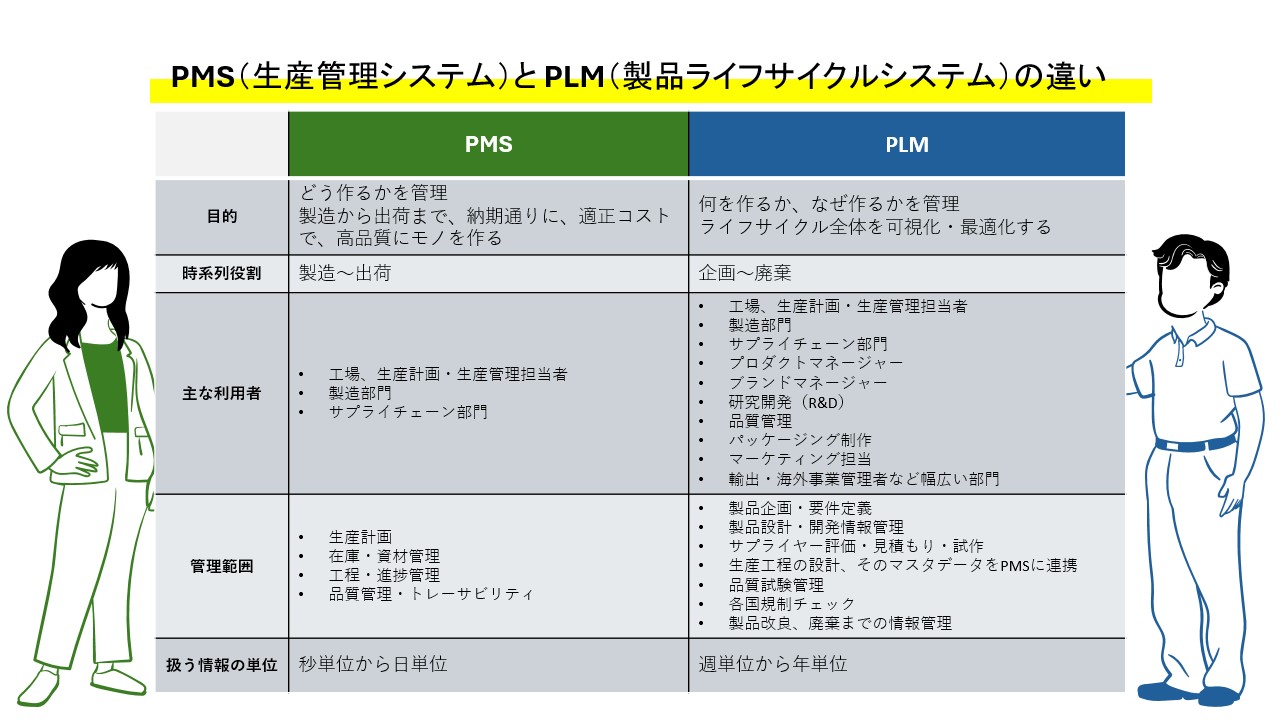

生産管理システムと製品ライフサイクル管理システムの違い

目的

- PMS(生産管理システム):「正しく量産すること」を管理。

工場や製造現場で、納期通りに・適正コストで・高品質にモノを作ることを目的とします。 - PLM(製品ライフサイクル管理システム):「正しい商品を、正しく作り、正しく売ること」を管理。

製品の企画 → 設計開発 → 調達 → 販売 → 廃棄まで、ライフサイクル全体を可視化・最適化します。

時系列での役割

- PMS:「製造」から「出荷」までをカバー

- PLM:「企画」から「廃棄」までをカバー

主な利用者

- PMS:工場、生産計画・生産管理担当者、製造部門、サプライチェーン部門

- PLM:上記に加えて、プロダクトマネージャー、ブランドマネージャー、研究開発(R&D)、品質管理、パッケージング制作、マーケティング担当、輸出・海外事業管理者など幅広い部門

管理範囲

PMS

- 生産計画

- 在庫・資材管理

- 量産工程・進捗管理

- 品質管理・トレーサビリティ

PLM

- 製品企画・要件定義

- 製品設計・開発情報管理

- サプライヤー評価・見積もり・試作

- 生産工程の設計、そのマスタデータをPMSに連携

- 品質試験管理

- 各国規制チェック

- 製品改良、廃棄までの情報管理

扱う情報の単位

- PMS:秒単位から日単位

- PLM:週単位から年単位

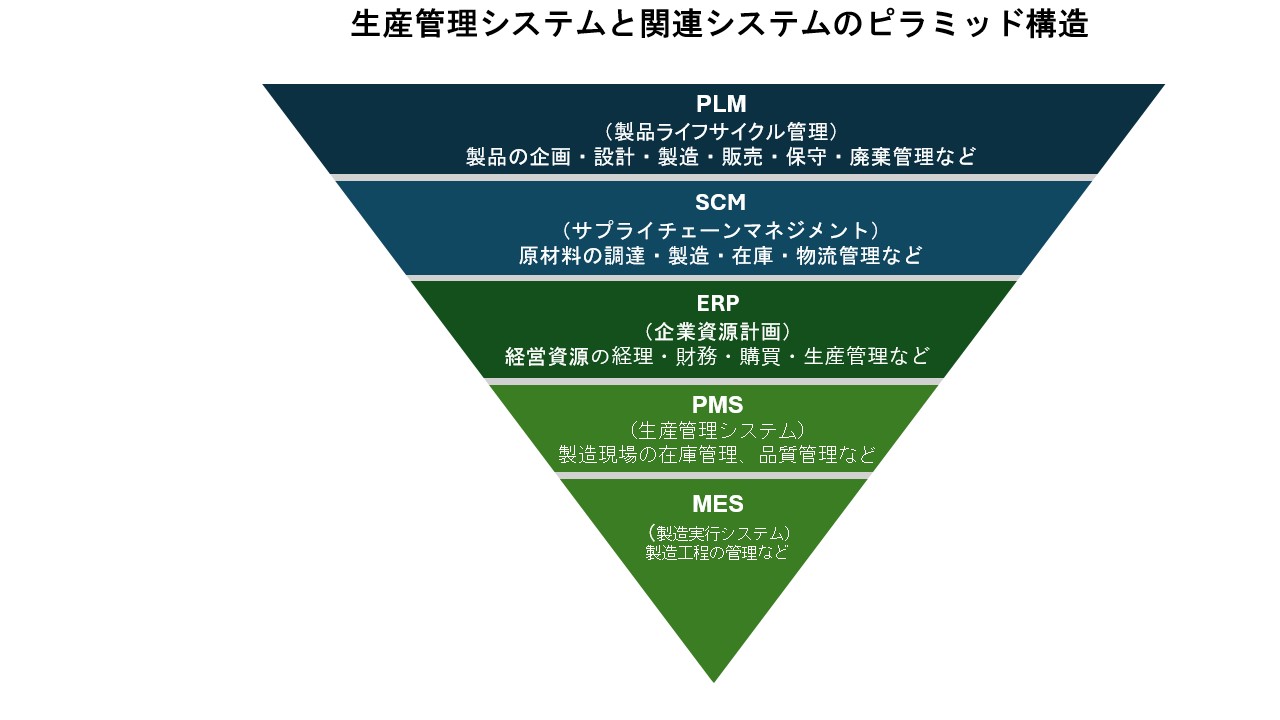

生産管理システムと関連システムの連携と位置付け

PMS(生産管理システム)は単独でも工場の運営に役立ちますが、PLM(製品ライフサイクル管理システム)をはじめとする以下のシステムと連携することでより広範囲な業務最適化が可能です。

- PLM(製品ライフサイクル管理システム)

製品の企画・設計段階から情報を一元管理し、PMS(生産管理システム)に設計データや製造仕様を提供します。 - SCM(サプライチェーンマネジメント)

サプライチェーン全体の物流・調達・在庫管理と連動し、部材の供給や納期の調整をサポートします。 - ERP(企業資源計画、基幹システム)

財務・購買・人事など企業全体の資源管理と連携し、生産計画や在庫状況を企業全体で最適化します。 - MES(製造実行システム)

現場の作業指示や工程進捗のリアルタイム管理を担い、PMSの計画と現場実行をつなげます。

PMS(生産管理システム)は「工場や製造現場の司令塔」としての役割を持ち、PLM(製品ライフサイクル管理システム)で決めた製品仕様を基に、MES(製造実行システム)で現場を動かし、ERP(企業資源計画)やSCM(サプライチェーンマネジメント)と情報を共有することで、製造業全体の効率化と意思決定の迅速化を実現します。

自社に合ったシステム選定方法

システム選びで大切なのは、自社の課題や目標に合わせて優先すべき仕組みを見極めることです。

まずは業務フローを振り返り、改善したいのが「製造現場の効率化」なのか「製品全体の情報管理」なのかを整理しましょう。さらに、将来の成長や拡張を見据えて、どのシステムをどの順番で導入するかを検討することも重要です。

中小企業の場合

- 主な課題:現場の生産効率向や在庫コスト削減

- 推奨アプローチ:まずはPMS(生産管理システム)を導入し、製造現場の生産性を改善

- 成長フェーズ:設計・開発との情報連携が必要になった段階でPLM(製品ライフサイクル管理システム)を追加導入すると、スムーズに拡張可能

大企業の場合

- 主な課題:部門間の情報分断や組織全体での情報共有不足

- 推奨アプローチ:まずPLM(製品ライフサイクル管理システム)で製品情報を一元化し、同時にPMS(生産管理システム)と連携して現場最適化を実現

- 成長フェーズ:さらにERP(企業資源計画)との統合を進めることで、業務効率と経営効果を最大化

製造業の次の一手

製造業が競争力を高めるためには、効率化・コスト削減・品質向上・情報活用が欠かせません。本記事で紹介したように、生産現場の効率化や在庫管理を重視する場合はPMS(生産管理システム)が適しています。一方、製品の企画から設計・開発、販売、廃棄までの情報を一元管理したい場合はPLM(製品ライフサイクル管理システム)が有効です。

さらに、PMS(生産管理システム)とPLM(製品ライフサイクル管理システム)を連携させることで、製造現場と製品全体の情報がシームレスにつながり、計画から出荷までの流れを最適化できます。この組み合わせにより、業務効率の向上、在庫コストの削減、品質安定化、そして迅速な意思決定が可能となり、企業全体の競争力を飛躍的に高めることができます。

数あるPLM(製品ライフサイクル管理システム)の中でも、業界No.1を誇るCentric PLM™は、製品企画・設計から製造・運用までの情報を一元管理し、PMS(生産管理システム)との連携もスムーズに行えるソリューションです。現場改善と製品情報管理の両方を最大化したい企業に最適で、製品開発のスピード向上やコスト最適化、品質向上を実現します。